Existe un material que optimiza la absorción de la dosis de radioterapia y que logra compensar las irregularidades anatómicas que deja este tratamiento. Se trata del bolus, el cual puede obtenerse por impresión 3D y, asemeja la textura de la piel.

En radioterapia se utilizan varios tipos de bolus según la ubicación del tumor, profundidad de la radiación necesaria y características del paciente. Algunos son de plásticos, silicona o espuma.

Según la Universidad Nacional de Colombia (Unal), los más utilizados comercialmente están hechos de compuestos como la parafina (derivada del petróleo), los cuales no se adhieren correctamente a la anatomía del paciente y generan espacios de aire que afectan la dosimetría (cálculo de la dosis absorbida en tejidos y materia) en la entrega del tratamiento.

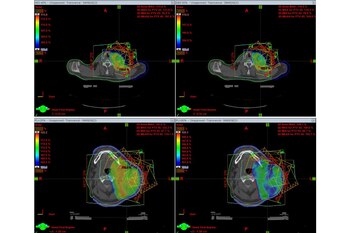

Implementar la impresión 3D para obtener bolus ha permitido crear materiales personalizados que se adaptan a cada paciente, mejorando la distribución de la radiación y minimizando el daño a los tejidos que se encuentran alrededor de la estructura afectada.

Karen Marcela Carrillo Chacón, magíster en Física Médica de la Universidad Nacional de Colombia trabajó esta tecnología con el Instituto Nacional de Cancerología de Colombia (INC).

La profesional utilizó el acrilonitrilo butadieno estireno (ABS), popular en la industria automotriz y de dispositivos electrónicos, y el ácido poliláctico (PLA), empleado en envases biodegradables y productos textiles o quirúrgicos, para imprimir bolus.

El uso de estos materiales fueron calificados como “prometedores” por la Unal, institución que también explicó que “se imprimieron cientos de láminas que se probaron en un acelerador lineal, instrumento encargado de aplicar radiación a las células cancerígenas del paciente”.

“Utilicé distintos porcentajes de impresión, es decir la cantidad de material utilizado por cada una de las láminas: cuanto más se use menores van a ser los espacios que queden cubiertos en la piel, que es el principal problema de los materiales comerciales”, dijo Carrillo.

Los materiales se probaron en distintas técnicas de radioterapia para verificar su desempeño:

-Con fotones, partículas fundamentales que pueden penetrar más profundamente el cuerpo, por lo que se usan para tumores complejos.

-Con electrones, partículas con carga negativa que tienen menor poder de penetración que los fotones y se emplean para destruir células cancerígenas superficialmente.

-Braquiterapia, donde se utiliza el isótopo radioactivo iridio-192 en pequeñas fuentes de radiación dentro del cuerpo y cerca del tumor.

“El porcentaje de impresión en el que las láminas son más similares a los bolus comerciales en las radioterapias debe ser de un 60 % para la técnica de fotones con el material ABS, y en un 40 % para el PLA. Por otro lado, para la técnica de electrones el porcentaje aumenta a un 80 % para ambos materiales, y en la braquiterapia se sugiere un 60 %”, afirmó la investigadora física.

Añadió que “cada institución debe configurar y poner a prueba su impresora 3D, ya que el porcentaje dependerá del tipo de máquina y sus indicaciones y de cómo se fabriquen las láminas; en este caso se hicieron con hexágonos, lo que permitía determinar el porcentaje de impresión, pero es probable que en otros lugares se manejen cubos u otras figuras”.

En Colombia, sólo hay dos hospitales con impresoras 3D, uno en Tunja (Boyacá), brindó asesoría y ayuda a la investigadora para configurar la caracterización dosimétrica de los bolus impresos en 3D.

“Es importante que la impresora ofrezca el mejor servicio, pues por tratarse de un tema de ensayo y error se podría necesitar una mayor cantidad de material si el equipo no está bien configurado. Se puede dar el caso en que se dejen imprimiendo las láminas durante 12 horas y luego darse cuenta de que todo se dañó en algún momento”, indicó.

Una ventaja adicional proporcionada por esta tecnología radica en su capacidad para adaptarse de manera más precisa a las necesidades individuales de cada paciente, dado que las formas anatómicas de las personas pueden variar considerablemente, especialmente en áreas como el rostro o los senos, que son ubicaciones comunes para la administración de dosis de radioterapia.

Últimas Noticias

LG no se olvida de los televisores antiguos: esta es la nueva actualización con inteligencia artificial

La empresa promete a sus usuarios hasta cinco años de soporte en el sistema operativo del dispositivo

Según la inteligencia artificial, esta es la mejor hora para desconectar el WiFi y mejorar la conexión a internet durante el día

Esta sugerencia puede variar de acuerdo con las necesidades de cada hogar, pero su efectividad es segura

Controla las computadoras con la cabeza o una simple expresión facial usando Google

La tecnología utiliza inteligencia artificial para rastrear 478 puntos específicos del rostro para ejecutar comandos en tiempo real

Netflix aumenta el precio de sus planes en Argentina: cuándo empieza el cambio

La plataforma streaming batió récord en suscriptores en el útimo trimestre en un sector donde la oferta crece con la competencia de Disney+, Prime Video y Max

Estos son los influencers favoritos de los colombianos: Luisito Comunica, Nubia e hijos, Borrego y más

Las categorías de contenido más consumidas por los colombianos son la gastronomía y los viajes, una preferencia que coincide directamente con los influencers más recordados por el público