Una de las razones por las que el directorio del Volkswagen Group decidió en julio de 2022 que el tiempo de Herbert Diess como CEO del conjunto de marcas alemanas había terminado, fueron sus reiteradas menciones al “ejemplo” que representaba el sistema industrial de Tesla en comparación con el propio, y que hacía mucho más eficiente la fabricación de los autos eléctricos de origen norteamericano.

En aquellos comentarios, Diess decía que “es molesto para algunos, pero aunque ya no hable de Elon Musk, él seguirá estando ahí y revolucionando nuestra industria y siendo cada vez es más competitivo”. Según su visión, si VW quería ser líder en electrificación a corto plazo, debía mejorar el modo de fabricación. Su comparación era que Tesla fabricaba un auto en solo 10 horas, mientras que la principal fábrica de coches eléctricos de Volkswagen, en Zwickau, demandaba más de 30 horas por unidad. Diess pretendía reducir ese tiempo a 20 horas para este año.

No pudo lograrlo. Las familias Porsche y Piech, dueñas de la mayoría accionaria de Volkswagen Group, no pudieron sostenerlo más en el cargo, y Olivier Blume, proveniente de Porsche, fue nombrado su reemplazante.

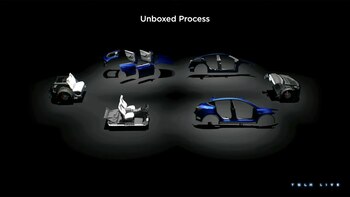

Pero Diess tenía razón en algo de lo que decía. Elon Musk siguió estando ahí, y cambiando parte de la historia del automóvil, no sólo por su rol protagónico en la electrificación de la movilidad a nivel global, sino por implementar constantes cambios de formato en el negocio. Si aquel sistema de fabricación de Tesla era visto como un ejemplo a copiar, la nueva plataforma modular llamada Unoboxed Process (proceso fuera de caja), presentada el 1 de marzo de este año durante el día del inversor, es más desafiante aún.

Algunos expertos describen el proceso como “revolucionario”, con el potencial de cambiar completamente el concepto de línea de ensamblaje móvil tradicional de la industria automotriz. Otros, en cambio, cuestionaron si un proceso que se basa en técnicas previamente probadas, como el ensamblaje modular, puede contribuir a reducir drásticamente los costos de producción.

De todos modos, esta nueva técnica se probará recién cuando a fines de 2024 comience la producción de la nueva planta de Tesla en Monterrey, México, donde la compañía planea construir una nueva generación de EV con un costo menor a los USD 30.000, y que sólo podrá lograrse gracias a la notable reducción de costos de este sistema de ensamble.

El sistema de Tesla todavía está en fase de ensayos, aunque en esencia consta de grandes subconjuntos delanteros y traseros construidos sobre piezas fundidas debajo de la carrocería de una sola pieza, que luego se unen a un paquete de batería estructural central, sin embargo, los paneles de la carrocería se pintan por separado y luego se unen hacia el final del proceso de ensamblaje. Es como armar el auto por separado y luego unirlo todo ya terminado. Exactamente el modo contrario con el que funciona la industria tradicionalmente.

Cuando Automotive News consultó a Martin French, Director gerente de la consultora Berylls, y especialista en movilidad eléctrica e inteligente, acerca de si el movimiento de Tesla podría reemplazar los métodos de fabricación “just in time” creado por Toyota, éste respondió que “cuando vi la presentación de Tesla tuve la sensación de que el manual del sistema de producción de Toyota acababa de ser arrojado al aire y ametrallado”.

Otros analistas como el investigador alemán Jan-Philipp Büchler, de la Universidad Libre de Dortmund, cree que “el nuevo proceso de Tesla es mucho más que producción modular, ya que elimina pasos que eran estándar, crea nuevos patrones de trabajo y aumenta la velocidad, reduciendo la complejidad”.

En cambio, para el experto en ensambles industriales, Hide Oba, “el proceso de Tesla no funcionará a menos que la producción de estos módulos de vehículos sin caja grandes y de alto contenido esté completamente sincronizada, y los bloques terminados lleguen para un ensamblaje final justo a tiempo.”

Sólo el tiempo podrá decir si el nuevo concepto planteado por Musk funciona como esperan. Hasta el momento, la historia los favorece, porque cuando decidieron producir sus autos con grandes piezas que les permiten ahorrar robots y soldaduras, las cosas funcionaron a la perfección, y esa es una de las razones por las que Tesla puede darse el lujo de bajar los precios de sus automóviles más de lo que puede hacerlo la competencia sin comprometer la balanza comercial.

Seguir leyendo

Últimas Noticias

Aquaplaning: qué es y cómo evitarlo al manejar con lluvia

Esta situación, tan común en temporadas de tormentas, pone en riesgo la seguridad de quienes circulan tanto por la ciudad como por rutas y autopistas

Llaman a revisión a unidades de 4 modelos de Fiat: cuáles son los números de serie involucrados en el recall

El procedimiento afecta a unidades fabricadas entre enero y febrero de 2025, pero no a todas. La automotriz indicó que se detectó una posible falla en los cinturones delanteros

Niebla en las calles: el mal uso de las balizas y otros 4 errores comunes al conducir con baja visibilidad

La disminución de la visibilidad en caminos abiertos puede provocar siniestros graves si no se adoptan medidas básicas. Algunas conductas frecuentes elevan el riesgo durante esta época del año

Licencia de conducir en CABA: qué trámites pasarán a ser gratuitos

El gobierno porteño eliminó los costos de 71 trámites, entre ellos algunos de los exámenes complementarios asociados a la obtención del registro de conductor

Oficial: el Gobierno facilitó la importación particular de autos 0 Km

El esquema permite inscripción directa con certificación internacional y fija límites personales con tarifas en Unidades Retributivas